鞏義市仁源水處理材料廠

聯系人:孫經理

手機:15838253283(微信同號)

電話:0371-66557686

郵箱:1813885391@qq.com

地址:河南省鞏義市工業園區

高品相陰離子聚丙烯酰胺廠家AO工藝設計計算書

高品相陰離子聚丙烯酰胺生產廠家AO工藝設計計算書。基本原理:A/O工藝將前段缺氧段和后段好氧段串聯在一起,A段DO(溶解氧)不大于0.2mg/L,O段DO=2~4mg/L。在缺氧段異養菌將污水中的淀粉、纖維、碳水化合物等懸浮污染物和可溶性有機物水解為有機酸,使大分子有機物分解為小分子有機物,不溶性的有機物轉化成可溶性有機物,當這些經缺氧水解的產物進入好氧池進行好氧處理時,可提高污水的可生化性及氧的效率;在缺氧段,異養菌將蛋白質、脂肪等污染物進行氨化(有機鏈上的N或氨基酸中的氨基)游離出氨(NH3、NH4+),在充足供氧條件下,自養菌的硝化作用將NH3-N(NH4+)氧化為NO3-,通過回流控制返回至A池,在缺氧條件下,異氧菌的反硝化作用將NO3-還原為分子態氮(N2)完成C、N、O在生態中的循環,實現污水無害化處理。

工藝優點:

(1)效率高。該工藝對廢水中的有機物,氨氮等均有較高的去除效果。當總停留時間大于54h,經生物脫氮后的出水再經過混凝沉淀,可將COD值降至100mg/L以下,其他指標也達到排放標準,總氮去除率在70%以上。

(2)流程簡單,投資省,操作費用低。該工藝是以廢水中的有機物作為反硝化的碳源,故不需要再另加甲醇等昂貴的碳源。尤其,在蒸氨塔設置有脫固定氨的裝置后,碳氮比有所提高,在反硝化過程中產生的堿度相應地降低了硝化過程需要的堿耗。

(3)缺氧反硝化過程對污染物具有較高的降解效率。如COD、BOD5和SCN-在缺氧段中去除率在67%、38%、59%,酚和有機物的去除率分別為62%和36%,故反硝化反應是最為經濟的節能型降解過程。

(4)容積負荷高。由于硝化階段采用了強化生化,反硝化階段又采用了高濃度污泥的膜技術,有效地提高了硝化及反硝化的污泥濃度,與國外同類工藝相比,具有較高的容積負荷。

(5)缺氧/好氧工藝的耐負荷沖擊能力強。當進水水質波動較大或污染物濃度較高時,本工藝均能維持正常運行,故操作管理也很簡單。通過以上流程的比較,不難看出,生物脫氮工藝本身就是脫氮的同時,也降解酚、氰、COD等有機物。結合水量、水質特點,我們推薦采用缺氧/好氧(A/O)的生物脫氮(內循環) 工藝流程,使污水處理裝置不但能達到脫氮的要求,而且其它指標也達到排放標準。

工藝缺點:

(1)由于沒有獨立的污泥回流系統,從而不能培養出具有獨特功能的污泥,難降解物質的降解率較低;

(2)若要提高脫氮效率,必須加大內循環比,因而加大了運行費用。另外,內循環液來自曝氣池,含有一定的DO,使A段難以保持理想的缺氧狀態,影響反硝化效果,脫氮率很難達到90%。

(3)影響因素:水力停留時間 (硝化>6h ,反硝化<2h )污泥濃度MLSS(>3000mg/L)污泥齡( >30d )N/MLSS負荷率(<0.03 )進水總氮濃度( <30mg/L)

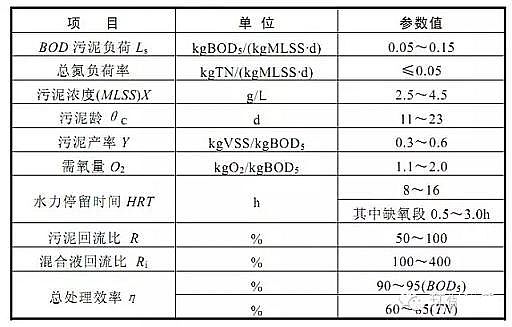

常見設計參數:

A/O工藝設計參數

①水力停留時間:硝化不小于5~6h;反硝化不大于2h,A段:O段=1:3

②污泥回流比:50~100%

③混合液回流比:300~400%

④反硝化段碳/氮比:BOD5/TN>4,理論BOD消耗量為1.72gBOD/gNOx--N

⑤硝化段的TKN/MLSS負荷率(單位活性污泥濃度單位時間內所能硝化的凱氏氮):<0.05KgTKN/KgMLSS·d

⑥硝化段污泥負荷率:BOD/MLSS<0.18KgBOD5/KgMLSS·d

⑦混合液濃度x=3000~4000mg/L(MLSS)

⑧溶解氧:A段DO<0.2~0.5mg/L

O段DO>2~4mg/L

⑨pH值:A段pH =6.5~7.5

O段pH =7.0~8.0

⑩水溫:硝化20~30℃

反硝化20~30℃

⑪堿度:硝化反應氧化1gNH4+-N需氧4.57g,消耗堿度7.1g(以CaCO3計)。

反硝化反應還原1gNO3--N將放出2.6g氧,生成3.75g堿度(以CaCO3計)

⑫需氧量Ro——單位時間內曝氣池活性污泥微生物代謝所需的氧量稱為需氧量(KgO2/h)。微生物分解有機物需消耗溶解氧,而微生物自身代謝也需消耗溶解氧,所以Ro應包括這三部分。

Ro=a’QSr+b’VX+4.6Nr

a’─平均轉化1Kg的BOD的需氧量KgO2/KgBOD

b’─微生物(以VSS計)自身氧化(代謝)所需氧量KgO2/KgVSS·d。

上式也可變換為:

Ro/VX=a’·QSr/VX+b’ 或 Ro/QSr=a’+b’·VX/QSr

Sr─所去除BOD的量(Kg)

Ro/VX─氧的比耗速度,即每公斤活性污泥(VSS)平均每天的耗氧量KgO2/KgVSS·d

Ro/QSr─比需氧量,即去除1KgBOD的需氧量KgO2/KgBOD

由此可用以上兩方程運用圖解法求得a’ b’

Nr—被硝化的氨量kd/d

4.6—1kgNH3-N轉化成NO3-所需的氧量(KgO2)

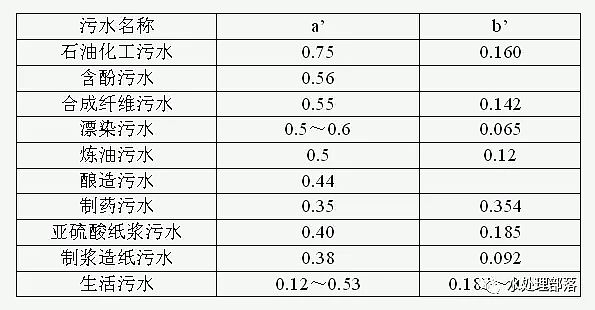

幾種類型污水的a’ b’值

⑬供氧量─單位時間內供給曝氣池的氧量,因為充氧與水溫、氣壓、水深等因素有關,所以氧轉移系數應作修正。

i . 理論供氧量

1.溫度的影響

KLa(θ)=KL(20)×1.024Q-20 θ─實際溫度

2.分壓力對Cs的影響(ρ壓力修正系數)

ρ=所在地區實際壓力(Pa)/101325(Pa) =實際Cs值/標準大氣壓下Cs值

3.水深對Cs的影響

Csm=Cs/2·(Pb/0.1013+Qt/21)

Csm─曝氣池中氧的平均飽和濃度(mg/L)

Pb─曝氣設備裝設深度(Hm)處絕對氣壓(Mpa)

Pb=Po+9.81×10-3H Po─當地大氣壓力(Mpa)

Qt=21·(1-EA)/[79+21·(1-EA)]??

EA─擴散器的轉移效率

Qt ─空氣離開池子時含氧百分濃度

綜上所述,污水中氧的轉移速率方程總修正為:

dc/dt=αKLa(20)(βρCsmθ-Cl×1.024θ-20

{理論推出氧的轉移速率dc/dt=αKLa(βCs-Cl)}

在需氧確定之后,取一定安全系數得到實際需氧量Ra

Ro=RaCsm(20)/α(βρCsm(θ)-CL)×1.024θ-20

則所需供氣量為:

q=(Ro/0.3EA)×100m3/h

CL─混合液溶解氧濃度,約為2~3(mg/L)

Ra─實際需氧量KgO2/h

Ro─標準狀態需氧量KgO2/h

在標準狀態需氧量確定之后,根據不同設備廠家的曝氣機樣本和手冊,計算出總能耗。總能耗確定之后,就可以確定曝氣設備的數量和規格型號。

ⅱ.實際曝氣池中氧轉移量的計算

①經驗數據法 當曝氣池水深為2.5~3.5m時,供氣量為:

采用穿孔管曝氣,去除1KgBOD5的供氣量80~140m3/KgBOD5

擴散板曝氣,去除1KgBOD5供氣量40~70m3空氣/KgBOD5

②空氣利用率計算法

每m3空氣中含氧209.4升

1大氣壓(101.325Kpa),0℃ 1m3空氣重1249克含氧300克

1大氣壓(101.325Kpa),20℃ 1m3空氣重1221克含氧280克

按去除1Kg的BOD5需氧1Kg計算,需空氣量分別為3.33和3.57m3,曝氣時氧的利用率一般5~10%(穿孔管取值低,擴散板取值高),假定試驗在20℃進行:

若氧利用率為5%,去除1Kg的BOD5需供空氣72m3

若氧利用率為10%,去除1Kg的BOD5需供空氣36m3

算出了總的空氣供氣量,就可根據設備廠家提供的機樣選擇曝氣設備的規格型號和所需臺數。

活性污泥法系統的工藝設計

①處理效率(E%)

E=(La-Le)/La ×100%=Lr/La ×100%

La─進水BOD5濃度(mg/L)

Le─二沉池出水BOD5濃度(mg/L)

Lr─去除的BOD5濃度(mg/L)

②曝氣池容積(V)

V=Qla/XLs=QLr/Lv

Q─曝氣池污水設計流量(m3/d)

Ls─污泥負荷率KgBOD5/KgMLSS·d

Lv─容積負荷KgBOD5/m3有效容積·d

X─混合液MLSS濃度mg/L

③曝氣時間(名義水力停留時間)t(d)

t=V/Q(d)

④實際水力停留時間t’(d)

t’=V/(1+R)Q (d)

R─污泥回流比%

⑤污泥產量ΔX(Kg/d)

ΔX=aQLr-bVXv

Xv=fx f=0.75

a─污泥增長系數,取0.5~0.7

b─污泥自身氧化率(d-),一般取0.04~0.1

Xv─混合液揮發性污泥濃度(MLVSS)Kg/m3

⑥污泥齡(ts)污泥停留時間SRT

ts=1/(aLs-b)

⑦剩余污泥排放量q(m3/d)

q=VR/(1+R)ts (m3/d)或q=ΔX/fXR(m3/d),f=MLVSS/MLSS一般為0.75

XR─回流污泥濃度(Kg/ m3)

⑧曝氣池需氧量(O2Kg/d)

Ro=a’QSr+b’VXv+4.6Nr

a’─氧化每KgBOD5需氧千克數(KgO2/KgBOD5)

一般a’取0.42~0.53

b’─污泥自身氧化需氧率(d-1)即KgO2/KgMLVSS·d

一般取0.188~0.11

Nr─被轉化的氨氮量Kg/d

4.6─為1Kg NH3-N轉化成硝酸鹽所需氧量(KgO2)

更多高品相陰離子聚丙烯酰胺生產廠家詳情點擊:http://m.pyld168.cn/