鞏義市仁源水處理材料廠

聯系人:孫經理

手機:15838253283(微信同號)

電話:0371-66557686

郵箱:1813885391@qq.com

地址:河南省鞏義市工業園區

精制固體脫色劑廠家煤化工廢水中硫酸鈉-氯化鈉-硝酸鈉分離工藝研究

精制固體脫色劑生產廠家煤化工廢水中硫酸鈉-氯化鈉-硝酸鈉分離工藝研究。根據硫酸鈉、氯化鈉和硝酸鈉溶解度曲線及Na+//Cl-、SO42--H2O三元水鹽體系相圖,制定了分鹽結晶工藝方案,考察了一次蒸發率、冷凍溫度、二次蒸發率等參數對分離效果的影響。實驗結果表明:控制一次蒸發率為68%,冷凍溫度為-5℃,二次蒸發率為70%,采用本方案得到了純度為96.7%的硫酸鈉、94.3%的氯化鈉和98.4%的硝酸鈉,產品都達到工業標準,解決了雜鹽危廢問題,消除了二次污染,真正實現了鹽的資源化利用。

近年來,隨著煤化工的快速發展,水資源和水環境問題日益突出。傳統高濃度鹽水處理工藝單元產生無法資源化利用的結晶雜鹽,主要為氯化鈉、硫酸鈉以及少量硝酸鈉。環保部發布的《現代煤化工建設項目環境準入條件(試行)》將其定性為危險廢物。但危廢處理的成本較高(約3 000元/t),一般企業難以承受,目前大部分研究主要針對硫酸鈉和氯化鈉的分離,分離出的氯化鈉、硫酸鈉制成工業鹽或其他用途,從而實現高鹽廢水的零排放及資源化應用。

本研究依據硫酸鈉、氯化鈉和硝酸鈉的溶解度曲線和Na+//Cl-、SO42--H2O三元水鹽體系相圖制定了詳細的分鹽結晶實驗方案,通過對高鹽廢水中的雜鹽進行分質結晶,實現了硫酸鈉、氯化鈉和硝酸鈉的分離,產品達到工業標準。

一、實驗部分

01、實驗原料

某煤制油外排廢水,先進行預處理(生物處理、氧化降COD、軟化過濾、反滲透等),將鹽質量分數提高到15%以上,得到濃鹽水,其組成見表1。

表1 某煤制油廢水組成

|

項目 |

氯化鈉 |

硫酸鈉 |

硝酸鈉 |

H2O |

合計 |

|

質量分數/% |

7.69 |

7.00 |

2.31 |

83 |

100 |

02、實驗原理

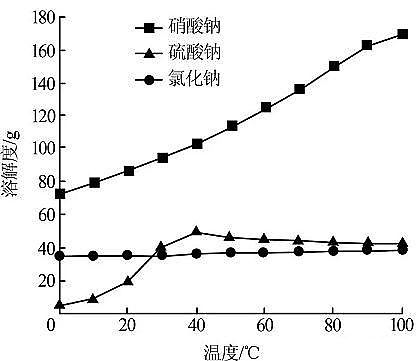

硝酸鈉、硫酸鈉和氯化鈉均易溶于水,其溶解度隨溫度的變化曲線見圖1。

圖1 硝酸鈉、硫酸鈉和氯化鈉溶解度與溫度的關系曲線

由圖1可知,硝酸鈉的溶解度遠高于硫酸鈉和氯化鈉,并且隨溫度的上升而顯著增加,而且硝酸鈉含量低,在蒸發過程中,先結晶的必然是硫酸鈉和氯化鈉,因此實驗方案中先對硫酸鈉和氯化鈉進行分離。

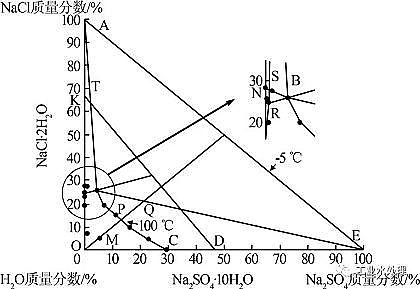

Na+//Cl-、SO42--H2O體系在-5、100 ℃時的相平衡見圖2。

圖2 Na+//Cl-、SO42--H2O結晶分鹽三元相圖

其中NBC為100 ℃時氯化鈉、硫酸鈉飽和溶解度曲線,BAN是氯化鈉結晶區,BCE是硫酸鈉結晶區,ABE是氯化鈉、硫酸鈉的混合結晶區。M點為廢水初始濃度點,首先進行蒸發濃縮,系統沿OM到達P點,進入硫酸鈉結晶區,控制一次蒸發率(蒸發量與廢水質量比)使蒸發點不超過Q點,結晶析出硫酸鈉,液相點到達B點。在B點時降溫至-5 ℃,析出十水硫酸鈉和二水氯化鈉晶體,此時液相點落在R點上,再蒸發濃縮,進入氯化鈉結晶區,液相點落在100 ℃飽和溶解度曲線S點上,控制二次蒸發率(蒸發量與母液質量比)使蒸發點不超過T點,析出氯化鈉結晶,從而實現硫酸鈉和氯化鈉的分離。

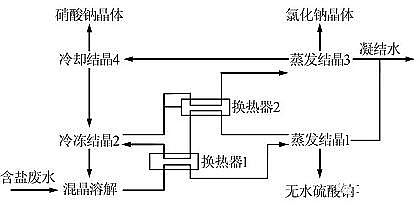

03、分鹽結晶工藝方案

根據以上分析,確定了分鹽結晶工藝方案,具體操作步驟:

(1)一次蒸發,蒸發溫度為100 ℃,先進入硫酸鈉結晶區,控制蒸發終點,結晶析出硫酸鈉,趁熱過濾;

(2)高溫濾液降溫冷凍,析出含結晶水的硫酸鈉和氯化鈉混鹽,雜鹽返回原料中;

(3)冷凍母液再進行二次蒸發,進入氯化鈉結晶區,控制蒸發終點,結晶析出氯化鈉,趁熱過濾;

(4)二次蒸發濾液再降溫,析出硝酸鈉晶體,過濾分離得硝酸鈉晶體,工藝流程見圖3。

圖3 分鹽結晶工藝流程

二、結果與討論

01、一次蒸發率對硫酸鈉結晶純度的影響

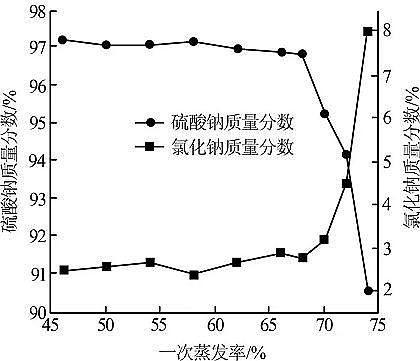

對一次蒸發析出的結晶趁熱過濾、烘干,并分析硫酸鈉純度,考察一次蒸發率對硫酸鈉結晶純度的影響,結果見圖4。

圖4 一次蒸發率對硫酸鈉結晶純度的影響

由圖4可知,廢水經過蒸發濃縮,在一次蒸發率為46%時出現晶體后,起始硫酸鈉產品的純度基本保持不變,隨著一次蒸發水量的增加,硫酸鈉產品純度逐漸降低,氯化鈉質量分數升高,說明進入了混合結晶區。為保證硫酸鈉在一次蒸發階段能完全結晶,從圖中可以看出,控制一次蒸發率為68%是合適的,此時硫酸鈉在保證純度的前提下能結晶完全,與圖2理論分析的Q點是一致的。

02、冷凍溫度對母液的影響

對一次蒸發過濾后的高溫濾液進行降溫冷凍,因硫酸鈉的溶解度隨溫度下降而急劇降低,冷凍會析出晶體,此時母液的組成發生改變,硫酸鈉質量分數進一步降低,二次蒸發進入氯化鈉結晶區,保證了氯化鈉的純度,考察不同冷凍溫度對母液的影響,結果見表2。

表2 冷凍溫度的影響

|

冷凍溫度/℃ |

氯化鈉質量分數/% |

硫酸鈉質量分數/% |

|

10 |

15.0 |

3.1 |

|

0 |

15.0 |

1.2 |

|

-5 |

15.0 |

0.6 |

由表2可知,溫度越低,冷凍母液中硫酸鈉析出越完全,-5 ℃時母液中硫酸鈉質量分數已降至0.6%,由圖2可以看出,系統已到R點,這樣二次蒸發時系統沿OR線進入氯化鈉結晶區時,保證了最大量氯化鈉晶體的析出。

03二次蒸發率對氯化鈉結晶純度的影響

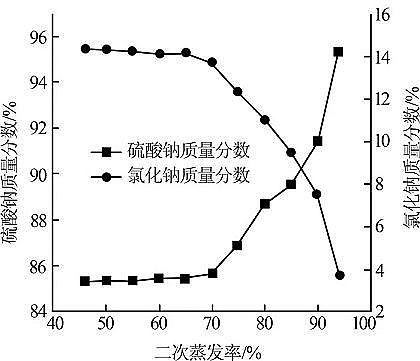

對二次蒸發析出的結晶趁熱過濾、烘干,并分析氯化鈉純度,考察二次蒸發率對氯化鈉結晶純度的影響,結果見圖5。

圖5 二次蒸發率對氯化鈉結晶純度的影響

由圖5可知,母液經過蒸發濃縮出現晶體后趨勢與硫酸鈉結晶相似,經過蒸發濃縮在二次蒸發率為45%出現晶體后,起始氯化鈉產品的純度基本保持不變,隨著蒸發水量的增加,氯化鈉產品純度逐漸降低,為保證氯化鈉能完全結晶,控制二次蒸發率為70%是合適的,此時氯化鈉在保證純度的前提下結晶完全,與圖2理論分析中的T點是一致的。04硝酸鈉的分離

實驗過程中,二次蒸發結晶后的濾液中含微量硫酸鈉、氯化鈉和大量的硝酸鈉,考慮到硝酸鈉的溶解度隨溫度的變化比較大,將二次蒸發結晶后的濾液再次降溫,可大量析出硝酸鈉晶體。為此,對二次蒸發結晶后的濾液再一次冷卻,得到結晶產品,晶體組成分析見表3。

表3 冷卻溫度對晶體組成的影響

|

冷卻溫度/℃ |

硝酸鈉 |

硫酸鈉 |

氯化鈉 |

|

20 |

98.7 |

0.4 |

0.9 |

|

10 |

98.4 |

0.5 |

1.1 |

|

5 |

98.0 |

0.6 |

1.4 |

|

0 |

97.8 |

0.7 |

1.6 |

由表3可知,0~20 ℃下冷卻對結晶產品的組成影響不大,結晶所得的硝酸鈉純度達到98%,達到了GB/T 4553—2002工業硝酸鈉合格品的標準,基本能夠滿足工業品要求。

硝酸鈉結晶后的濾液組成見表4。

表4 結晶后的濾液組成

|

冷卻溫度/℃ |

硝酸鈉質量分數/% |

硫酸鈉質量分數/% |

氯化鈉質量分數/% |

|

20 |

28.8 |

2.2 |

14.2 |

|

10 |

27.6 |

1.8 |

15.6 |

|

5 |

30.6 |

2.8 |

13.6 |

|

0 |

31.2 |

1.8 |

14.6 |

由表4可知,結晶后的濾液中仍含有大量的硝酸鈉和氯化鈉,而硫酸鈉的含量很低,可以將這股濾液再返回,與二次蒸發溶液混合,既防止了硫酸鈉的累積,又無外排廢液。為此考察了濾液返回時的蒸發結晶情況,實驗條件不變,所得晶體組成見表5。

表5 晶體組成 %

|

晶體組成 |

硝酸鈉 |

硫酸鈉 |

氯化鈉 |

|

一次蒸發 |

1.2 |

96.7 |

2.1 |

|

二次蒸發 |

4.6 |

1.1 |

94.3 |

|

低溫結晶 |

98.4 |

0.5 |

1.1 |

由表5可知,硝酸鈉結晶后的濾液返回低溫冷凍階段進行二次蒸發,對晶體組成影響不大,分鹽結晶出的產品都達到了工業品標準。

三、結論

(1)根據硫酸鈉、氯化鈉和硝酸鈉溶解度曲線和硫酸鈉-氯化鈉-H2O三元水鹽體系相圖,制定了分鹽結晶工藝方案,先對硫酸鈉和氯化鈉進行了分離,實驗結果表明,硫酸鈉晶體達到了GB/T6009—2014工業無水硫酸鈉Ⅲ類合格品(>92%),氯化鈉晶體達到了GB/T 5462—2003日曬工業鹽Ⅱ類標準(>92%)。

(2)將氯化鈉二次蒸發結晶后的母液再次降溫,析出硝酸鈉晶體純度高達98%,達到了GB/T 4553—2002工業硝酸鈉合格品的標準,硝酸鈉結晶后的濾液返回低溫冷凍階段對結晶產品無影響。

(3)實驗表明分鹽結晶工藝技術可行,操作方便,是實現廢水中鹽的資源化利用,減少雜鹽危廢排放的有效手段。

更多精制固體脫色劑生產廠家詳情點擊:http://m.pyld168.cn/