鞏義市仁源水處理材料廠

聯系人:孫經理

手機:15838253283(微信同號)

電話:0371-66557686

郵箱:1813885391@qq.com

地址:河南省鞏義市工業園區

精選硫酸亞鐵生產廠家利用電容去離子技術去除電鍍廢水中低濃度的鎳離子

精選硫酸亞鐵廠家利用電容去離子技術去除電鍍廢水中低濃度的鎳離子。此研究采用電容去離子(CDI)技術降低電鍍廢水中低濃度的鎳,使其達到排放標準。

通過導電石墨膠粘劑將陰離子交換樹脂(AR-CGA)和陽離子交換樹脂(CR-CGA)分別加入到鈦網中,制備了復合陽極和復合陰極(樹脂-CGA)。

研究了樹脂- CGA電極在不同電壓、初始電解液pH和初始鎳濃度下的電解性能。CR-CGA電極對鎳的吸附量為0.095 mg g−1,去除率為95%。

在最優條件下,Ni2+的濃度由1.0 mg L−1降至0.005 mg L−1時,每噸電鍍廢水的電耗為1.6 kWh / t,樹脂-CGA表現出比陽離子交換樹脂和導電石墨膠粘劑(CGA)制備的電極更好的電解性能。

研究背景

由于我國部分地區實施嚴格的鎳排放標準,需要控制排放濃度在0.1 mg L−1以下,一些電鍍車間需要處理大量鎳濃度低于幾毫克每升的電鍍廢水。

電鍍廢水排放的低濃度Ni2+廢水由于其毒性和生物積累效應,會導致周圍水源嚴重惡化。現已有一些技術用于降低Ni2+濃度,如沉淀、吸附、離子交換樹脂、膜過濾、電滲析和電去離子等。

堿性沉淀法是電鍍廢水工業處理中最常用的方法,其操作簡單,工程可靠性高。然而,在堿性沉淀過程中加入大量化學試劑,會導致電鍍廢水處理成本偏高。

樹脂吸附法由于實際電鍍廢水中存在一些螯合鎳,吸附后的廢水中鎳的濃度通常不能達到0.1mg L−1的排放標準。

膜過濾技術中膜污染制約了其在電鍍廢水處理中的工業應用。基于水離子通過離子交換膜的選擇性遷移,電滲析和電去離子可以濃縮低濃度的重金屬,但這會導致一些與膜相關的問題,如膜污染和濃差極化。

通過使用陽離子交換膜結合電滲析和電沉積,鎳的濃度可以降低到0.11 mg L−1,但也存在嚴重的膜污染問題。對于無膜電去離子技術,樹脂再生過程中的高電壓會導致耗電量的增加和高電壓的運行安全問題。

電容去離子(CDI)作為一種低電量海水淡化技術,近年來逐漸引起人們的關注。

在一定電壓下,可以使用可逆吸附和解吸的多孔碳電極的CDI來除去電解質中的離子。活性炭、氮摻雜碳、碳納米管和石墨等多孔碳材料因其高比表面積(SSA)和良好的導電性而被廣泛用于CDI電極。

近年來,活性炭因其電導率高、成本低而被廣泛應用于CDI中。然而,活性炭電極也存在吸附能力低、機械穩定性差等缺點。

采用離子交換樹脂和脫鹽用活性炭制備樹脂-活性炭復合(RAC)電極,RAC電極具有更高的比表面積和更大的離子可及活性位點,與活性炭電極相比,進一步提高了離子電吸附能力。

圖文速覽

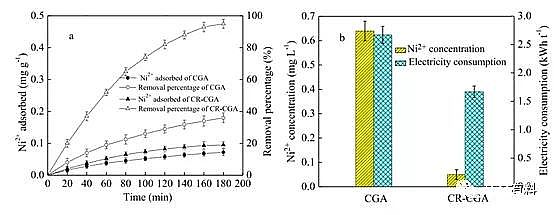

圖1 CGA電極和CR-CGA電極的電解性能

如圖1a所示,隨著CDI時間的增加,陰極附近的Ni2+濃度逐漸增加,導致陰極附近電雙層電壓的增加,從而降低了推動Ni2+等正電荷離子向陰極遷移的電作用力。

因此,樹脂-CGA電極和CGA電極對Ni2+的吸附速率和去除率逐漸降低。CR-CGA電極上鎳的吸附量和去除率遠高于CGA電極上的吸附量和去除率。

電解液中的Ni2+濃度和3 h CDI過程后的電耗如圖1b所示,電壓為1.4 V,初始pH值為3.0。電解液中的Ni2+濃度和CR-CGA電極的電耗分別為0.05 mg L−1和1.67 kWh t−1。CR-CGA電極的Ni2+濃度和電耗遠低于CGA電極。

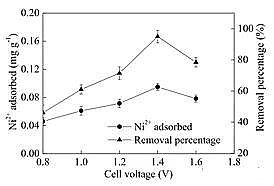

圖2 電解槽電壓對CR-CGA上Ni2+電解性能的影響

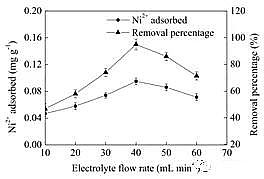

圖3 電解液流量對Ni2+在CR-CGA上電解性能的影響

圖2為低濃度Ni2+電解液流量為40 mL min−1和初始Ni2+濃度為1.0 mg L−1時,電壓對CR-CGA電極電解性能的影響。當電壓范圍為0.8 ~ 1.4 V時,Ni2+的吸附量與外加電壓的增加呈正相關,如圖2所示。

高電壓有利于提高Ni2+在電解質中的遷移速度,提高CR-CGA陰極附近電雙層對Ni2+的存儲容量。CR-CGA電極上Ni2+的吸附量在1.4 V時比在0.8 V時增加了106.5%。Ni2+的吸附量在電壓為1.4 V時達到峰值,然后隨著電壓的升高而下降。當電壓高于1.4 V時,隨著CR-CGA陰極上析氫,主要為水的電解。陰極上析氫不利于陰極附近電雙層的穩定性,阻礙了Ni2+在CR-CGA上的吸附,導致Ni2+的吸附量和去除率降低。

當CDI時間為3 h,電解液初始pH值為3.0,電壓為1.4 V, Ni2+初始濃度為1.0 mg L−1時,CR-CGA電極在不同電解液流速下的電解性能如圖3所示。從圖中可以看出,隨著電解液流量從10 mL min−1增加到40 mL min−1,Ni2+的吸附量增加。高流速有利于增加流入電解槽的Ni2+總量,同時也有利于提高CR-CGA陰極附近電雙層中吸附的Ni2+總量。

在電解液流量為40 mL min−1時,Ni2+的吸附率和去除率達到峰值,然后隨電解液流量的增加而下降。當電解液流量大于40mL min−1時,電解液流量越大,Ni2+的吸附時間越短,導致CR-CGA陰極附近電雙層中未被吸附的部分Ni2+流出電解槽。

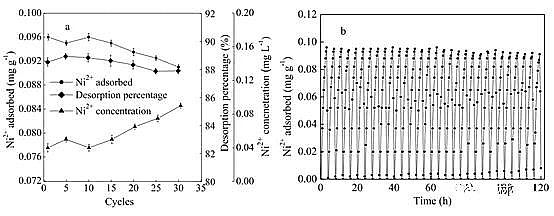

圖4 30次吸附-再生循環過程中,Ni2+的吸附-脫附曲線

如圖4所示,在10次吸附再生循環過程中,CR-CGA電極吸附的Ni2+和殘留的Ni2+濃度基本保持穩定。循環10次后,Ni2+吸附量下降。在第30次循環中,Ni2+的吸附量下降了5.2%,為0.009 mg g−1,而剩余的Ni2+濃度為0.09 mg L−1。

在30個CDI循環過程中,Ni2+的吸附和解吸曲線曲線相似(圖4b)。在30次吸附再生過程中,解吸率基本保持穩定。因此,在低濃度Ni2+的CDI過程中,CR-CGA電極的電解性能總體上保持相對穩定。

用導電石墨膠粘劑包覆陽離子交換樹脂,吸附一定數量的Ni2+。在1.6V條件下以CR-CGA為陽極、AR-CGA為陰極的再生過程中,陽離子交換樹脂與導電石墨膠粘劑之間的界面滿足水分解的要求。

在水分解過程中,水在CR-CGA陽極界面分解為氫離子,在AR-CGA陰極界面分解為氫氧根離子,為CR-CGA電極的陽離子交換樹脂再生提供氫離子。CR-CGA陽極中的Ni2+在電的作用下會向電解液中遷移。

此外,CR-CGA電極上的Ni2+不能吸附在AR-CGA陰極上的陰離子交換樹脂上,這有利于CR-CGA電極上的Ni2+的脫附和再生。

結 論

采用CDI技術可成功去除實際電鍍廢水中低濃度的Ni2+。采用陽離子交換樹脂(D001)和導電石墨膠粘劑制備的樹脂-CGA電極對Ni2+的吸附量為0.095 mg g−1,遠高于D001樹脂上的0.022 mg g−1和導電石墨膠粘劑制備的CGA電極上的0.036 mg g−1。

殘余Ni2+濃度降低至0.005 mg L−1,相應的Ni2+吸附量為0.095 mg g−1、去除率為95%,電耗為1.67 kWh t−1。CDI過程中使用CR-CGA電極,電壓為1.4 V,CDI時間為3小時,初始電解質pH值為3.0,初始Ni2+濃度為1.0 mg L−1。

此外,CR-CGA陰極的正負極性顛倒可以有效地再生樹脂,產生的氫離子可以交換吸附在電極羧酸基上的Ni2+。

該CR-CGA電極對Ni2+的吸附性能穩定,在30次吸附再生循環后,剩余的Ni2+濃度達到了排放標準。樹脂- CGA電極CDI技術可有效去除電鍍廢水中低濃度的Ni2+,具有廣闊的應用前景。

精選硫酸亞鐵廠家詳情點擊:http://m.pyld168.cn/